CNC-Fertigungskosten senken: 5 praxiserprobte Tipps für Konstrukteure (2025)

Durch kleine Optimierungen in der Konstruktion lassen sich CNC-Fertigungskosten um bis zu 50 % senken. Dieser Beitrag zeigt Konstrukteuren fünf praxiserprobte Hebel – von der Toleranzvergabe über die Werkstoffwahl bis hin zur Geometrieoptimierung –, mit denen sich Zeit, Geld und Nacharbeit sparen lassen.

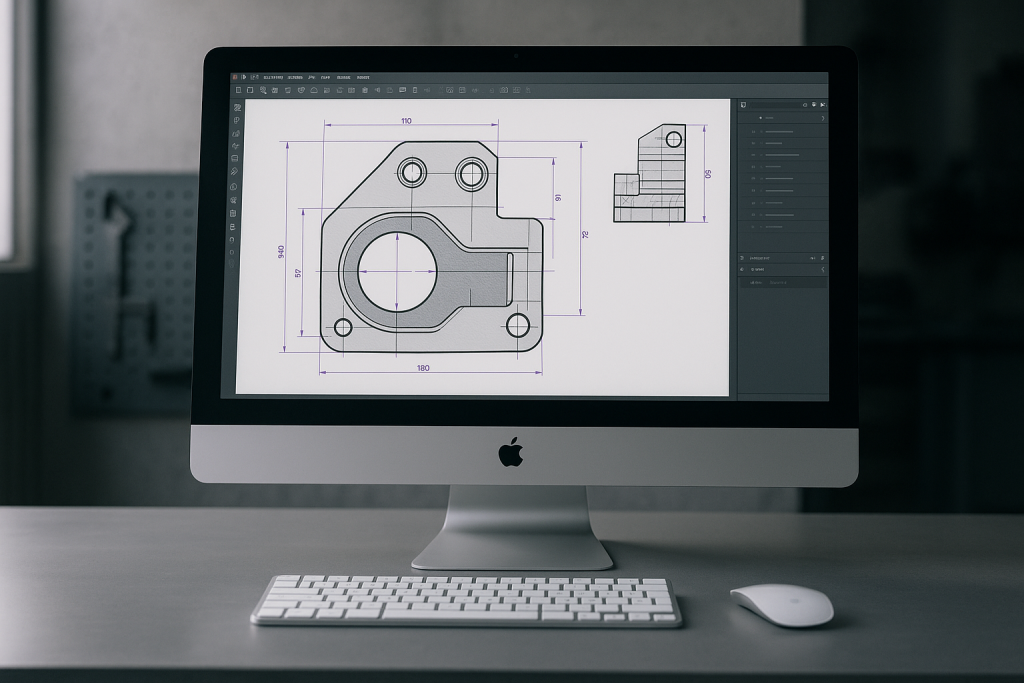

CNC-Bauteile müssen nicht teuer sein – wenn sie richtig konstruiert werden. Schon kleine Designentscheidungen im CAD-Modell haben enorme Auswirkungen auf Zykluszeiten, Ausschussraten und Nacharbeit. Wer diese fünf Prinzipien beachtet, kann Fertigungskosten um 30–50 % senken – und dabei Qualität sowie Lieferzeiten verbessern.

1. 1. Toleranzen strategisch einsetzen – der größte Kostenhebel

Viele Bauteile werden übertoleriert – oft ohne funktionalen Grund. Dabei treiben enge Toleranzen die Bearbeitungszeit, Prüfkosten und Ausschussquote massiv in die Höhe. Eine differenzierte Toleranzvergabe ist deshalb einer der wirksamsten Hebel zur Kostensenkung.

Konstruktionstipp:

- Enge Toleranzen (z. B. ±0,01 mm) nur dort einsetzen, wo sie technisch notwendig sind

- Für Standardmaße reichen ISO 2768-m Toleranzen (z. B. ±0,1 mm) in über 80 % der Fälle

- Toleranztabellen in Zeichnungen verwenden, um Klarheit und Effizienz zu steigern

- Jeder zusätzliche Hundertstelmillimeter kann Prüfaufwand und Fertigungszeit verdoppeln

- Eng tolerierte Maße erhöhen die Ausschussrate signifikant

Praxis-Tipp: Toleranztabellen verwenden

Erstellen Sie eine Toleranztabelle für Ihre Zeichnungen. Das reduziert Rückfragen um bis zu 70% und beschleunigt die Angebotserstellung erheblich.

2. Standardisierte Radien und Bohrungen verwenden

Viele Mehrkosten in der CNC-Fertigung entstehen durch abweichende Geometrien, die Spezialwerkzeuge oder Sonderbearbeitung erfordern. Wer mit Normmaßen konstruiert, reduziert Werkzeugkosten und Zykluszeit erheblich.

Konstruktionstipp:

- Gleichartige Features einheitlich auslegen, um Werkzeugwechsel zu reduzieren

- Radien ≥ 0,5 mm verwenden – ideal: 1,3× Werkzeugradius

- Gängige Bohrdurchmesser nutzen: 1–13 mm in 0,1-mm-Schritten, darüber 0,5-mm-Schritte

- Tiefe von Bohrungen begrenzen: max. 4× Durchmesser

- „Krumme“ Maße wie R3,7 oder Ø9,3 mm möglichst vermeiden

3. Werkstoffauswahl: Bearbeitbarkeit entscheidet über CNC-Kosten

Nicht nur der Materialpreis, sondern vor allem die Bearbeitbarkeit bestimmt die CNC-Kosten. Harte oder schlecht zerspanbare Werkstoffe führen zu längeren Bearbeitungszeiten, höherem Verschleiß und erhöhter Fehleranfälligkeit.

Konstruktionstipp:

- Aluminium (z. B. EN AW-6082, 7075) lässt sich 3–5× schneller zerspanen als Edelstahl

- Edelstahl, Titan und Inconel sind teuer in der Bearbeitung – nur bei Bedarf einsetzen

- Kunststoff: POM und PA6 sind kostengünstig, glasfaserverstärkte Typen aufwendiger

- Bearbeitungszeiten wirken sich direkt auf Stückkosten aus – nicht nur das Material selbst

- Weiche Werkstoffe führen zu weniger Werkzeugverschleiß und kürzeren Zykluszeiten

Angebot für Ihre Bauteile

4. Geometrie vereinfachen: Komplexität kostet Geld

Je einfacher das Bauteil, desto effizienter die Bearbeitung. Komplexe Formen, tiefe Taschen, organische Freiformflächen oder viele Umspannungen führen fast immer zu höheren Kosten – oft ohne funktionalen Mehrwert.

Konstruktionstipp:

- Tiefe Taschen vermeiden (Verhältnis Tiefe zu Breite ideal < 4:1)

- Wandstärken ≥ 0,8 mm (Metall) bzw. ≥ 1,5 mm (Kunststoff) einhalten

- Hinterschneidungen nur bei Bedarf einsetzen – sie erfordern 5-Achs-Bearbeitung

- Geometrien entlang der Hauptachsen X, Y, Z ausrichten

- Bauteile ggf. in einfacher herzustellende Einzelteile aufteilen

Vermeiden Sie abrupte Änderungen der Wandstärke im Biegebereich, da diese zu Instabilität oder Rissen führen können.

5. Frühzeitige Fertigerberatung: Fehler vermeiden statt korrigieren

Die besten Einsparungen entstehen, wenn Konstrukteure schon während der Designphase mit der Fertigung sprechen. Frühzeitiges Feedback durch DFM (Design for Manufacturing) kann Probleme vermeiden, bevor sie entstehen – und spart teure Nacharbeit.

Konstruktionstipp:

- Konstruktive Rücksprache spart bis zu 40 % der CNC-Kosten

- DFM-Analysen identifizieren kritische Stellen, bevor Fertigung beginnt

- Gemeinsame Optimierung von Toleranzen, Werkstoffen und Bearbeitungsfolgen

- Aufspannstrategien und Werkzeuge frühzeitig abstimmen

- Moderne Plattformen wie CNC24 bieten automatisiertes Feedback schon beim CAD-Upload

Angebot für Ihre Bauteile

Kostentreiber

💥 Die 3 größten Kostentreiber in der CNC-Fertigung – vermeiden Sie diese!

Unnötig enge Toleranzen

Sie erhöhen Bearbeitungszeit, Prüfaufwand und Ausschuss – oft ohne Nutzen.

Sondergeometrien ohne Notwendigkeit

„Krumme“ Radien, abweichende Bohrmaße und tiefe Taschen führen zu höheren Werkzeugkosten.

Komplexe Bauteile mit vielen Aufspannungen

Jede zusätzliche Umspannung erhöht die Maschinenzeit und die Fehleranfälligkeit.

FAQ Kostensekung

Häufig gestellte Fragen zur Kostensenkung in der CNC-Fertigung

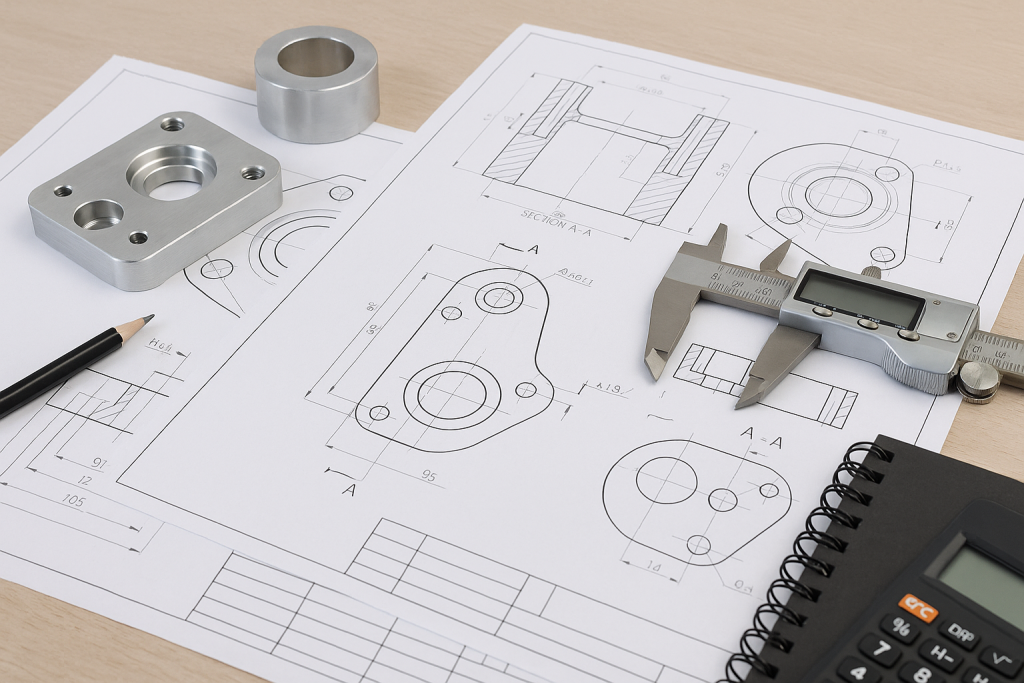

Wie kann ich schon in der Entwurfsphase abschätzen, wie teuer mein Bauteil in der CNC-Fertigung wird?

Eine grobe Kostenindikation ergibt sich aus drei Hauptfaktoren: der Geometrie des Bauteils (z. B. tiefe Taschen oder mehrere Aufspannungen), der Werkstoffwahl (z. B. Aluminium versus Edelstahl) und den definierten Toleranzen. Bei CNC24 können Sie Ihre CAD-Daten einfach hochladen und erhalten innerhalb kurzer Zeit ein kostenloses, auf Ihre Konstruktion zugeschnittenes Angebot – inklusive Machbarkeitsanalyse und konkreter Hinweise zur Optimierung.

Wie viel sparen wir in der Serienfertigung durch fertigungsgerechtes Design?

In der Serie wirken sich Konstruktionseffekte besonders stark aus, da sich Fehler, Mehraufwand oder hohe Rüstzeiten bei jedem Stück wiederholen. Schon die Optimierung weniger Merkmale (z. B. Radien, Toleranzen, Material) kann Einsparungen von 30–50 % bewirken – vor allem bei hohen Stückzahlen, wo jeder Cent zählt.

Was ist besser für die Kosten: ein komplexes Einzelteil oder eine Baugruppe aus Standardteilen?

Ein komplexes „Superteil“ wirkt auf den ersten Blick elegant, ist aber oft teurer in der Fertigung. Eine Aufteilung in zwei oder drei einfacher zu bearbeitende Komponenten kann sich lohnen – vor allem, wenn die Einzelteile effizient produziert und später verschraubt, gesteckt oder verklebt werden können. Baugruppen mit klaren Referenzflächen und Standardverbindungen sind in der Regel wirtschaftlicher.

Welche Rolle spielt die Oberflächenqualität für die CNC-Kosten?

Je feiner die geforderte Oberflächenrauheit (z. B. Ra < 0,8 µm), desto langsamer muss die Maschine arbeiten – was die Zykluszeit verlängert. Hinzu kommen oft Nachbearbeitungen wie Schleifen, Polieren oder Anodisieren. Wenn es funktional nicht notwendig ist, sollte die Oberflächenanforderung möglichst moderat gewählt werden (z. B. Ra ~ 2–3 µm „geschlichtet“). Für viele technische Anwendungen reicht das vollkommen aus.

Weitere Fragen?

Fazit: CNC-Kosten werden im CAD entschieden

Die größten Einsparpotenziale liegen nicht in Rabatten oder Maschinenstunden – sondern in der Konstruktionsqualität. Wer fertigungsgerechtes Design ernst nimmt, kann nicht nur seine CNC-Kosten halbieren, sondern auch die Lieferfähigkeit steigern und die Qualität langfristig sichern.

Tipp: Lassen Sie Ihre Konstruktion von CNC24 kostenlos prüfen – und erhalten Sie innerhalb von 48 Stunden ein DFM-optimiertes Angebot mit konkreten Einsparpotenzialen.

Über CNC24

CNC24 ist Ihre Online-Plattform für die professionelle Beschaffung von Fertigungsteilen. Mit einem einzigen Ansprechpartner erhalten Sie Zugang zu einem qualifizierten Netzwerk von über 2.000 Fertigungspartnern weltweit.

Unsere Fertigungsverfahren: CNC-Fräsen, CNC-Drehen, Blechbearbeitung, Druckguss, Spritzguss und 3D-Druck für Kunststoff- und Metallbauteile. Jedes Teil durchläuft vor Auslieferung eine zusätzliche Qualitätsprüfung in unserem hauseigenen Messzentrum.

Seit 2019 beliefern wir Unternehmen aus Maschinenbau, Robotik, Medizintechnik, Automotive und dem fertigendem Gewerbe mit maßgeschneiderten Fertigungsbauteilen.

Angebot für Ihre Bauteile