Brennschneiden vs. Plasmaschneiden: Der ultimative Vergleich für die Metallbearbeitung 2025

Brennschneiden vs. Plasmaschneiden: Welche Schneidtechnik passt zu Ihrem Projekt? Unser Vergleichsratgeber zeigt die entscheidenden Unterschiede in Qualität, Geschwindigkeit und Kosten. Von der Materialauswahl bis zur Wirtschaftlichkeit - erhalten Sie alle Fakten für die richtige Entscheidung in der Metallbearbeitung.

Einleitung: Thermische Schneidverfahren in der modernen Fertigung

In der Metallbearbeitung stehen Fertigungsunternehmen vor der wichtigen Entscheidung zwischen verschiedenen Schneidverfahren. Brennschneiden und Plasmaschneiden gehören zu den am häufigsten eingesetzten thermischen Schneidverfahren, doch welche Methode ist für Ihr Projekt die richtige? Dieser umfassende Ratgeber zeigt Ihnen die Unterschiede, Vor- und Nachteile sowie optimalen Einsatzbereiche beider Verfahren.

Was ist Brennschneiden? Grundlagen und Funktionsweise

Das Brennschneiden (auch autogenes Schneiden genannt) ist ein bewährtes thermisches Schneidverfahren, das seit über 100 Jahren in der Industrie eingesetzt wird. Bei diesem Prozess wird eine Acetylen-Sauerstoff-Flamme verwendet, um das Material auf Zündtemperatur zu erhitzen.

Brennschneiden Verfahren: So funktioniert der Prozess

- Vorwärmung: Die Acetylen-Sauerstoff-Flamme erhitzt den Stahl auf ca. 1.000°C

- Zündung: Bei Erreichen der Zündtemperatur wird reiner Sauerstoff zugeführt

- Verbrennung: Der Sauerstoffstrahl verbrennt das Metall

- Schlackeaustrag: Die entstehende Schlacke wird aus der Schnittfuge geblasen

Diese Prozesse kosten Zeit, binden Know-how und verlaufen häufig über unterschiedliche Tools oder per E-Mail. Trotz hoher Relevanz sind sie selten durchgängig digitalisiert.

Brennschneiden Materialien: Was kann geschnitten werden?

Das autogene Schneiden ist ausschließlich für unlegierte und niedriglegierte Stähle geeignet. Materialien wie:

- Baustahl (S235, S355)

- Schweißstahl

- Konstruktionsstahl

- Wetterfeste Stähle

Wichtiger Hinweis: Edelstahl, Aluminium oder andere Nicht-Eisenmetalle können mit Brennschneiden nicht bearbeitet werden.

Plasmaschneiden: Moderne Technologie für vielseitige Anwendungen

Plasmaschneiden ist ein hochmodernes thermisches Schneidverfahren, das durch einen elektrischen Lichtbogen ein Gas in den Plasmazustand versetzt. Mit Temperaturen von bis zu 30.000°C schmilzt der Plasmastrahl das Material präzise auf.

Plasmaschneiden Verfahren: Technologie im Detail

- Lichtbogenerzeugung: Elektrischer Lichtbogen zwischen Elektrode und Werkstück

- Gasionisation: Das Prozessgas wird zu Plasma ionisiert

- Materialaufschmelzung: Plasma schmilzt das Metall lokal auf

- Schmelzeaustrag: Gasstrom entfernt die Schmelze aus der Schnittfuge

Plasmaschneiden Materialien: Universelle Einsatzmöglichkeiten

Das Plasmaschneiden kann alle elektrisch leitfähigen Metalle bearbeiten:

- Baustahl und legierte Stähle

- Edelstahl (1.4301, 1.4404, 1.4571)

- Aluminium und Aluminiumlegierungen

- Kupfer und Kupferlegierungen

- Titan

- Messing

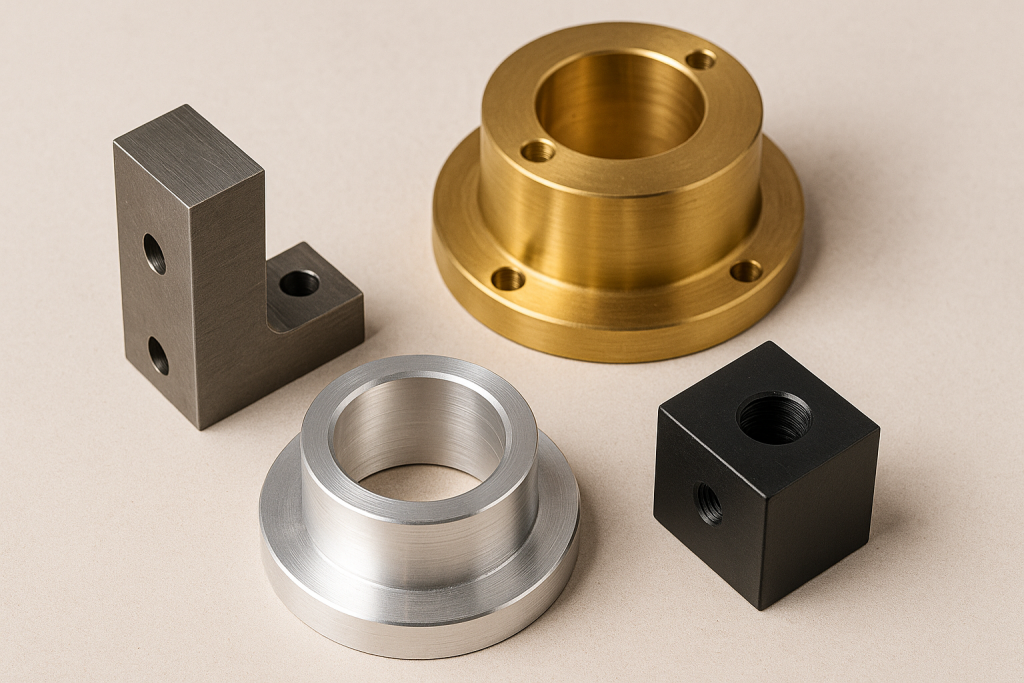

Angebot für Ihre Bauteile

Brennschneiden vs. Plasmaschneiden: Direkter Vergleich

Materialstärken im Vergleich

| Verfahren | Minimale Stärke | Maximale Stärke | Optimaler Bereich |

|---|---|---|---|

| Brennschneiden | 5 mm | 1.000+ mm | 40-300 mm |

| Plasmaschneiden | 0,5 mm | 160 mm | 1-40 mm |

Schnittgeschwindigkeit & Qualität

Plasmaschneiden Geschwindigkeit:

Das Plasmaschneiden zeichnet sich durch außergewöhnlich hohe Vorschubgeschwindigkeiten bei dünnen Materialstärken aus, was zu einer maximalen Produktivität in der Blechfertigung führt.

- 5 mm Stahl: bis 12.000 mm/min

- 10 mm Stahl: bis 5.000 mm/min

- 20 mm Stahl: bis 2.000 mm/min

Brennschneiden Geschwindigkeit:

Das autogene Schneiden erreicht seine optimale Wirtschaftlichkeit bei großen Materialstärken, wo die konstante Brenngeschwindigkeit unabhängig von der Werkstückgeometrie bleibt.

- 20 mm Stahl: ca. 800 mm/min

- 50 mm Stahl: ca. 400 mm/min

- 100 mm Stahl: ca. 200 mm/min

Plasmaschneiden Qualität

Plasmaschneiden zeichnet sich durch eine hohe Geschwindigkeit bei der Trennung von dünnen blechen aus

- Schmale Schnittfuge (1-4 mm)

- Geringe Wärmeeinflusszone

- Minimaler Verzug

- Saubere Schnittkanten

- Präzise Konturen möglich

Brennschneiden Qualität:

Das autogene Verfahren gewährleistet rechtwinklige Schnittflächen bei großen Materialstärken und ermöglicht die direkte Schweißnahtvorbereitung durch kontrollierte Kantengeometrie.

- Breitere Schnittfuge (3-6 mm)

- Größere Wärmeeinflusszone

- Möglicher Verzug bei dünnen Blechen

- Schnittkanten oft nachzuarbeiten

- Gerader Schnitt bei dicken Materialien

Pros und Cons

Brennschneiden Vorteile und Nachteile

Brennschneiden Vorteile

- Extrem dicke Materialien: Schnitte bis über 1.000 mm Dicke möglich

- Niedrige Anschaffungskosten: Einfache und robuste Technologie

- Geringe Betriebskosten: Nur Gas und Sauerstoff erforderlich

- Portabilität: Mobile Anwendung auf Baustellen möglich

- Schweißnahtvorbereitung: Ideale V-Naht-Herstellung

- Wartungsarm: Wenige Verschleißteile

Brennschneiden Nachteile

- Begrenzte Materialauswahl: Nur für Stahl geeignet

- Langsame Geschwindigkeit: Besonders bei dünnen Blechen ineffizient

- Hohe Wärmeeinbringung: Große Wärmeeinflusszone und Verzug

- Nacharbeit erforderlich: Schnittkanten müssen oft überarbeitet werden

- Sicherheitsrisiken: Umgang mit Gasflaschen erfordert Fachwissen

- Umweltbelastung: Hoher CO2-Ausstoß durch Verbrennung

Pros und Cons

Plasmaschneiden Vorteile und Nachteile

Plasmaschneiden Vorteile

- Universelle Materialbearbeitung: Alle leitfähigen Metalle schneidbar

- Hohe Schnittgeschwindigkeit: Bis zu 15x schneller als Brennschneiden

- Exzellente Schnittqualität: Präzise Kanten, minimale Nacharbeit

- Komplexe Geometrien: Auch kleine Ausschnitte und enge Radien möglich

- Geringe Wärmeeinflusszone: Minimaler Verzug und Gefügeänderungen

- CNC-Integration: Vollautomatische Bearbeitung möglich

- Umweltfreundlicher: Kein CO2-Ausstoß durch Verbrennung

Plasmaschneiden Nachteile

- Begrenzte Materialstärke: Wirtschaftlich meist bis 40-50 mm

- Höhere Anschaffungskosten: Komplexe Technologie mit Stromquelle

- Verschleißteile: Regelmäßiger Austausch von Elektroden und Düsen

- Energiekosten: Hoher Stromverbrauch bei dicken Materialien

- Schutzmaßnahmen: Absaugung und UV-Schutz erforderlich

- Schrägstellung: Bei dickeren Materialien mögliche Kantenschräge

Kosten Brennschneiden vs. Plasmaschneiden

Anschaffungskosten

Brennschneiden Kosten:

- Handbrenner: 200-500 €

- Maschinenbrenner: 5.000-20.000 €

- CNC-Brennanlage: 50.000-200.000 €

Plasmaschneiden Kosten:

- CNC-Plasmaanlage: 80.000-500.000 €

- Handplasma: 1.000-5.000 €

- Maschinenplasma: 15.000-50.000 €

Betriebskosten pro Meter Schnitt

Materialstärke 10 mm Stahl:

- Brennschneiden: ca. 0,15 €/m

- Plasmaschneiden: ca. 0,25 €/m

Materialstärke 50 mm Stahl:

- Brennschneiden: ca. 0,40 €/m

- Plasmaschneiden: ca. 1,20 €/m

Hinweis: Kosten variieren je nach Energiepreisen, Verschleißteilen und Arbeitszeit

Angebot für Ihre Bauteile

Einsatzbereiche: Wann welches Verfahren wählen?

Brennschneiden Anwendungen

Ideal für:

- Stahlbau und Konstruktion

- Schiffbau und Offshore

- Maschinenbau (dicke Grundplatten)

- Schwerindustrie

- Baustellen-Zuschnitte

- Schrottbearbeitung

Typische Projekte:

- Träger und Profile > 40 mm

- Flansche und Grundplatten

- Schweißnahtvorbereitung

- Reparaturarbeiten vor Ort

Plasmaschneiden Anwendungen

Ideal für:

- Blechbearbeitung (1-40 mm)

- Fahrzeugbau und Karosserieteile

- HVAC und Lüftungstechnik

- Werbeschilder und Fassaden

- Kunsthandwerk und Design

- Prototypenbau

Typische Projekte:

- Feinbleche und Präzisionsteile

- Komplexe Konturen und Ausschnitte

- Edelstahl-Komponenten

- Aluminium-Zuschnitte

Qualitätsstandards und Normen

Relevante Normen für thermische Schneidverfahren

- DIN EN ISO 9013: Qualitätsgruppen für thermisch geschnittene Kanten

- DIN EN ISO 14731: Schweißnahtvorbereitung durch Brennschneiden

- DIN EN ISO 12584: Klassifizierung von Plasmaschnitten

Qualitätsklassen im Vergleich

| Qualitätsmerkmal | Brennschneiden | Plasmaschneiden |

|---|---|---|

| Rechtwinkligkeit | ±1-3° | ±0,5-2° |

| Rauheit | Ra 10-100 μm | Ra 5-50 μm |

| Gratbildung | 0,5-3 mm | 0,1-1 mm |

| Maßgenauigkeit | ±0,5-2 mm | ±0,2-1 mm |

Sicherheit und Arbeitsschutz

Brennschneiden Sicherheit

Gefährdungen:

- Explosion durch Gasgemische

- Verbrennungen durch Flamme und heiße Oberflächen

- Augenschäden durch helle Flamme

- Rauchentwicklung

Schutzmaßnahmen:

- Schweißerhelm mit Filter

- Hitzebeständige Schutzkleidung

- Absaugung in geschlossenen Räumen

- Fachgerechte Gaslagerung

Plasmaschneiden Sicherheit

Gefährdungen:

- UV-Strahlung durch Lichtbogen

- Stromschlag bei unsachgemäßer Bedienung

- Rauch- und Staubentwicklung

- Lärmentwicklung

Schutzmaßnahmen:

- Automatikhelm mit UV-Schutz

- Absauganlage obligatorisch

- Gehörschutz bei lauten Anlagen

- Sichere Stromversorgung

Zukunftsausblick: Entwicklungen in der Schneidtechnik

Innovative Brennschneiden-Technologien

- Pulverbrenner: Für Edelstahl und Gusseisen

- Hochleistungsbrenner: Höhere Schnittgeschwindigkeiten

- Wasserstoff-Brenner: Umweltfreundlichere Alternative

Fortschritte beim Plasmaschneiden

- Hochdefinitions-Plasma: Bessere Schnittqualität

- Wassertisch-Technik: Reduzierte Rauchentwicklung

- KI-gesteuerte Parameter: Automatische Optimierung

- Hybrid-Systeme: Kombination mit Lasertechnik

Entscheidungshilfe: Welches Verfahren ist das richtige?

Brennschneiden wählen wenn:

- Materialstärke > 40 mm

- Nur Baustahl zu schneiden

- Niedrige Investitionskosten gefordert

- Mobile Anwendung erforderlich

- Schweißnahtvorbereitung im Fokus

Plasmaschneiden wählen wenn:

- Materialstärke < 40 mm

- Verschiedene Metalle zu bearbeiten

- Hohe Schnittqualität gefordert

- Komplexe Konturen erforderlich

- Produktivität im Vordergrund

FAQ

Häufig gestellte Fragen zum Brennschneiden & Plasmaschneiden

Kann man Edelstahl mit Brennschneiden bearbeiten?

Nein, herkömmliches Brennschneiden funktioniert nur bei unlegierten und niedriglegierten Stählen. Edelstahl bildet eine Oxidschicht, die das Verfahren verhindert. Für Edelstahl ist Plasmaschneiden die bessere Wahl.

Bis zu welcher Materialstärke kann Plasma schneiden?

Hochwertige Plasmaanlagen schaffen saubere Qualitätsschnitte bis ca. 50 mm. Trennschnitte sind auch bei dickeren Materialien möglich, jedoch mit reduzierter Schnittqualität.

Welches Verfahren ist umweltfreundlicher?

Plasmaschneiden ist grundsätzlich umweltfreundlicher, da keine Verbrennung stattfindet und somit kein CO2 entsteht. Allerdings ist der Stromverbrauch zu berücksichtigen.

Was kostet das Schneiden pro Meter?

Die Kosten variieren stark je nach Material, Dicke und Verfahren. Als Richtwert: Brennschneiden 0,10-0,50 €/m, Plasmaschneiden 0,20-1,00 €/m bei vergleichbaren Materialstärken.

Können beide Verfahren automatisiert werden?

Ja, beide Verfahren lassen sich vollständig in CNC-Anlagen integrieren. Moderne Anlagen bieten automatische Materialerkennung und Parameteroptimierung.

Wie unterscheidet sich die Schnittqualität?

Plasmaschneiden liefert generell glattere Schnittkanten mit geringerer Rauheit und schmälerer Wärmeeinflusszone. Brennschneiden erzeugt rauere Kanten, die oft nachbearbeitet werden müssen.

Haben Sie Fragen

Fazit: Die richtige Wahl für Ihr Projekt

Die Entscheidung zwischen Brennschneiden und Plasmaschneiden hängt primär von Material, Dicke und gewünschter Qualität ab. Während Brennschneiden bei extrem dicken Stahlplatten unschlagbar ist, überzeugt Plasmaschneiden durch Vielseitigkeit und Präzision bei dünnen bis mittleren Materialstärken.

CNC24: Ihr Partner für professionelle Schneidlösungen

Bei CNC24 erhalten Sie Bauteile sowohl im Plasmaschnitt als auch im Brennschnitt in höchster Qualität. Unsere Experten wählen automatisch das optimale Verfahren für Ihr Projekt und garantieren:

- ✅ Beste Schnittqualität durch moderne Anlagen

- ✅ Kostenoptimierte Verfahrenswahl

- ✅ Kurze Lieferzeiten durch effiziente Prozesse

- ✅ Umfassende Materialauswahl von Baustahl bis Edelstahl

Jetzt kostenlos anfragen und von über 30 Jahren Erfahrung in der Metallbearbeitung profitieren!

Über CNC24

CNC24 ist die transparente Manufacturing Cloud für die globale Beschaffung von Bauteilen. Mit nur einem Vertrags- und Ansprechpartner kann über CNC24 auf mehr als 500 ausgewählte Produzenten aus der ganzen Welt zugegriffen werden.

CNC24 ist spezialisiert auf Kunststoff- und Metallbauteile in den Fertigungsmethoden Fräsen, Drehen, Blechbearbeitung sowie Druck- und Spritzguss und 3D Druck.

Zur Qualitätskontrolle durchlaufen alle Teile einen zusätzlichen Prüfprozess im hauseigenen Messzentrum, bevor sie ausgeliefert werden. Gegründet wurde CNC24 im Jahr 2019 von den Co-Foundern Willi Ruopp und Marlon Gerat. Das Start-up bedient alle Industriebereiche mit Bedarf an Fertigungsteilen – von Sondermaschinen- und Anlagenbau über IOT bis hin zur Medizin-, Prüf- und Messtechnik.

Angebot für Ihre Bauteile