Qualitätssicherung in der CNC-Fertigung: Der ultimative Leitfaden für Procurement Manager

Qualitätssicherung ist der Schlüssel zur erfolgreichen CNC-Beschaffung: Procurement Manager stehen vor der Herausforderung, Kosten, Lieferzeiten und steigende Qualitätsanforderungen in Einklang zu bringen. Dieser Leitfaden zeigt praxisnah, wie Qualitätssicherung und Qualitätskontrolle zusammenspielen, welche Normen und Prüfverfahren relevant sind und wie Kennzahlen wie Cpk, PPM oder OTD richtig eingesetzt werden. Mit Checklisten, Tabellen und Best Practices bietet…

Die globale Beschaffung von CNC-gefertigten Bauteilen steht vor einem Paradoxon: Während der Kostendruck kontinuierlich steigt, werden die Qualitätsanforderungen immer strenger. Qualitätsmängel verursachen branchenweit einen erheblichen Anteil der Gesamtkosten – in der CNC-Fertigung mit ihren engen Toleranzen und hohen Präzisionsanforderungen noch mehr als in vielen anderen Bereichen.

Für Procurement Manager bedeutet das: Wie lassen sich kosteneffiziente Lieferketten aufbauen, ohne bei der Qualität Kompromisse einzugehen? Die Antwort liegt in einem systematischen, datengetriebenen Ansatz, der präventive Maßnahmen mit moderner Messtechnik verbindet.

Qualitätssicherung vs. Qualitätskontrolle – was ist was?

- Qualitätssicherung (Quality Assurance, QA) umfasst alle geplanten, präventiven Maßnahmen, die sicherstellen, dass Anforderungen erfüllt werden (z. B. Prüfplanung, Freigabeprozesse, Lieferantenaudits oder EMPB / PPAP]-Freigaben).

- Qualitätskontrolle (Quality Control, QC)hingegen ist reaktiv und prüft, ob die geforderte Qualität tatsächlich erreicht wurde – etwa durch Wareneingangsprüfungen, In-Process-Prüfung oder Endkontrollen.

- Qualitätsmanagement (QM) bildet das Dach über beiden Disziplinen und sorgt für Ziele, Reporting und kontinuierliche Verbesserung.

👉 Die Unterschiede auf einen Blick:

| Bereich | Fokus | Ziel | Typische Aktivitäten |

|---|---|---|---|

| Qualitätssicherung (QA) | Präventiv | Fehler vermeiden | Prüfplanung, Lieferantenaudit, EMPB/PPAP |

| Qualitätskontrolle (QC) | Reaktiv | Fehler entdecken | Wareneingangsprüfung, In-Process, Endprüfung |

| Qualitätsmanagement (QM) | Strategisch/übergreifend | Qualität steuern | Ziele, Reporting, Verbesserungsprogramme |

Moderne Qualitätsphilosophien in der CNC-Fertigung

- Zero-Defect-Denken: Fehler sollen von vornherein ausgeschlossen werden. In der CNC-Fertigung ist das durch präzise Prozesskontrollen, saubere Werkzeuge und stabile Maschinen realisierbar.

- TQM (Total Quality Management): Alle Stakeholder – auch Lieferanten – werden in ein einheitliches Qualitätssystem eingebunden. Besonders bei globalen CNC-Lieferketten ist das entscheidend.

- Six Sigma:Zielgröße ~3,4 Fehler pro Million Möglichkeiten ([PPM]). Der dafür relevante Kennwert ist der [Cpk]-Wert (Prozessfähigkeitsindex) – er zeigt, wie stabil ein Prozess innerhalb der Toleranzgrenzen produziert. Üblicherweise gilt:

| Cpk-Wert | Bewertung | Bedeutung für Beschaffung |

|---|---|---|

| ≥ 1,67 | Sehr gute Beherrschung | Prozesse stabil, geringe Abweichungen |

| ≥ 1,33 | Gut | Standardanforderung, akzeptabel |

| < 1,33 | Kritisch | Lieferant muss nachbessern |

Business Impact und ROI

Qualität kostet – aber schlechte Qualität kostet mehr. Prävention und Prüfung verursachen messbare Aufwände, doch Fehlerkosten schlagen um ein Vielfaches zu Buche (Nacharbeit, Ausschuss, Express-Lieferungen, Kundenverlust).

Beispielrechnung:

Ein Unternehmen mit 10 Mio. € Einkaufsvolumen investiert 100.000 € in ein systematisches QS-System. Durch weniger Reklamationen und Nacharbeiten lassen sich jährlich Einsparungen von 180.000–250.000 € realisieren.

Das PAF-Modell:

Zur Systematisierung von Qualitätskosten wird in der Industrie häufig das PAF-Modell genutzt. Es unterscheidet drei Kostenarten:

- Failure Costs (Fehlerkosten): Kosten, die durch fehlerhafte Teile entstehen – intern (Ausschuss, Nacharbeit) oder extern (Reklamationen, Kundenverluste).

- Prevention Costs (Verhütungskosten): Kosten für vorbeugende Maßnahmen, die Fehler von vornherein vermeiden sollen.

- Appraisal Costs (Prüfkosten): Kosten für Prüfungen und Kontrollen, die sicherstellen, dass Produkte die Anforderungen erfüllen.

| Kostenart | Typische Größenordnung | Beispiele |

|---|---|---|

| Prevention (Verhütung) | 1–2 % vom Umsatz | QM-Systeme, Schulungen, Lieferantenaudits |

| Appraisal (Prüfung) | 2–5 % vom Umsatz | Wareneingang, In-Process, Endprüfung |

| Failure (Fehlerkosten) | 5–15 % vom Umsatz | Ausschuss, Nacharbeit, Reklamationen, Imageverlust |

Die Investition in Qualitätssicherung folgt dabei einer klaren Logik: Präventionsmaßnahmen wie Planung, Schulungen und Lieferantenaudits sowie Prüfaktivitäten im Wareneingang, während der Produktion und bei der Endabnahme verursachen zwar Kosten, diese fallen jedoch deutlich geringer aus als die Folgekosten von Qualitätsmängeln. Nacharbeit, Ausschuss, Expressversand, Terminverzögerungen und Kundenunzufriedenheit summieren sich schnell zu erheblichen Beträgen.

Eine bewährte Faustregel besagt, dass jeder frühzeitig verhinderte Fehler im Durchschnitt ein Vielfaches dessen einspart, was eine spätere Fehlerbeseitigung kosten würde. Für eine realistische ROI-Berechnung sollten Sie daher nicht auf pauschale Branchenannahmen zurückgreifen, sondern mit konkreten Reklamationsdaten Ihres Unternehmens rechnen – etwa PPM-Raten, dokumentierte 8D-Fälle, tatsächliche Nacharbeitsminuten und angefallene Logistikkosten.

Angebot für Ihre Bauteile

So schützen wir Ihre Daten

CNC-spezifische Qualitätsherausforderungen

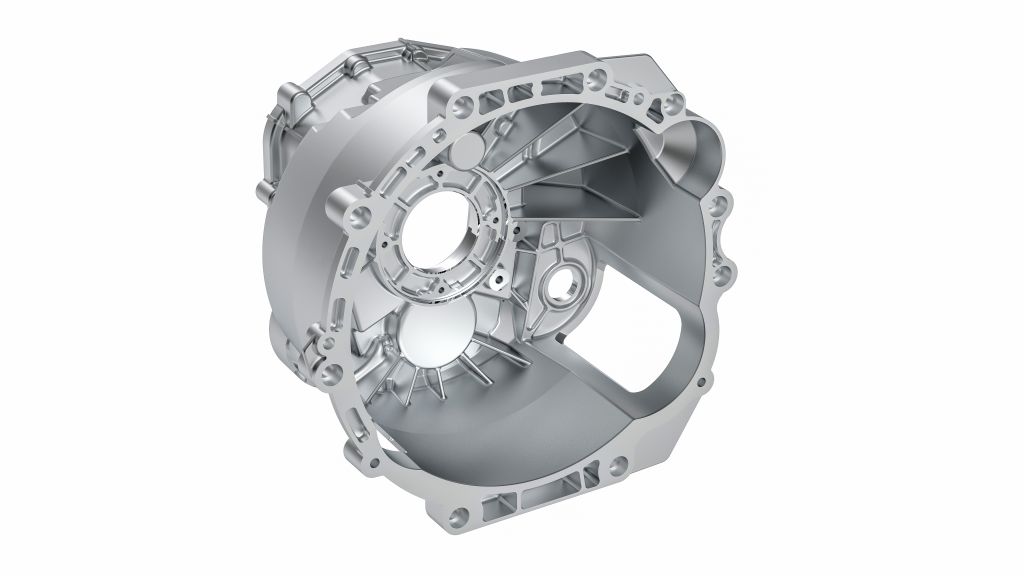

Die CNC-Fertigung stellt besondere Anforderungen an die Qualitätssicherung: Enge Toleranzen im Mikrometerbereich, komplexe geometrische Spezifikationen und eine Vielzahl von Prozessvariablen machen die Qualitätskontrolle zu einer hochspezialisierten Disziplin. Während bei anderen Fertigungsverfahren oft Sichtprüfungen ausreichen, erfordert die CNC-Bearbeitung präzise Messtechnik und fundiertes Verständnis der Fertigungsprozesse.

Toleranzmanagement

- Allgemeintoleranzen: oft ISO 2768

- GD&T nach ISO 1101: Position, Parallelität, Rundlauf, Rechtwinkligkeit

- Kritische Merkmale: z. B. Bohrungen mit H7-Passung, Dichtflächen

Prozessfähigkeit & Stabilität

- [Cpk]/Cmk: Nachweise für stabile Prozesse

- [SPC]: Regelkarten für kritische Maße

- Werkzeugverschleiß: Predictive Maintenance, automatische Werkzeugwechsel

Material- & Oberflächeneinflüsse

- Materialzeugnisse, Wärmebehandlungsdaten, Gefügeprüfung

- Oberflächenrauheit (Ra/Rz nach ISO 4287, Sa/Sz nach ISO 25178)

Wareneingangsprüfung: Risiko-orientierte Prüfstrategien

Nicht jedes Bauteil erfordert die gleiche Prüfintensität, eine pauschale 100%-Kontrolle wäre unwirtschaftlich, während eine zu laxe Prüfung erhebliche Risiken birgt. Die AQL-Methodik (Acceptable Quality Limit) und die ABC/XYZ-Analyse helfen dabei, Prüfaufwand und Qualitätsrisiko optimal auszubalancieren. Während die ABC-Analyse Bauteile nach ihrem Wertanteil klassifiziert, bewertet die XYZ-Analyse die Verbrauchsregelmäßigkeit, zusammen ergeben beide ein differenziertes Bild, das risikoadäquate Prüfstrategien ermöglicht. So können Sie Ihre Ressourcen gezielt auf kritische Teile konzentrieren, ohne unkritische Komponenten zu überprüfen.

ABC/XYZ-Analyse

| Kategorie | X (konstant) | Y (schwankend) | Z (sporadisch) |

|---|---|---|---|

| A (hochwertig) | 100%- oder Stichprobenprüfung Beispiel: Präzisionswelle für Maschinenbau, sicherheitsrelevant | Standardprüfung Beispiel: Hydraulikventil für Werkzeugmaschine, mittlere Bedarfsschwankung | Intensive Prüfung Beispiel: Sondergetriebe-Komponente für Luftfahrt, selten benötigt |

| B (mittelwertig) | Stichprobe Beispiel: Frästeile für allgemeine Baugruppen, konstante Abrufe | Standardprüfung Beispiel: Gussteil für Pumpen, variabler Bedarf | Erhöhte Stichprobe Beispiel: Ersatzteil für Robotik, unregelmäßige Nachfrage |

| C (geringwertig) | Sichtprüfung Beispiel: Standardbefestigung (Schraube, Mutter), großer Verbrauch | Sichtprüfung Beispiel: Kleinteile für Montage, schwankende Abrufe | Intensive Sichtprüfung Beispiel: selten genutztes Zubehörteil, geringe Stückzahl |

Stichprobenverfahren nach AQL-Tabellen

Die Acceptable Quality Limit (AQL) Methode nach ISO 2859 legt fest, wie viele fehlerhafte Teile in einer Stichprobe maximal akzeptabel sind. Die Strenge richtet sich nach der Fehlerkategorie: kritisch (Sicherheits- oder Funktionsrisiko), Hauptfehler (Funktionsbeeinträchtigung), Nebenfehler (optisch oder geringfügig).

| Fehlerart | AQL-Wert | Losgröße | Stichprobe (n) | Annahmekriterium (Ac) | Beispiel |

|---|---|---|---|---|---|

| Kritische Fehler | 0,1 | 1–8 | Vollprüfung | – | Maßabweichungen mit Sicherheitsrisiko, z. B. Passung H7 nicht eingehalten |

| 9–15 | 5 | 0 | |||

| 16–25 | 8 | 0 | |||

| Hauptfehler | 1,0 | 9–15 | 3 | 0 | Funktionsbeeinträchtigung, z. B. Gratbildung an Dichtflächen |

| 16–25 | 5 | 0 | |||

| 26–50 | 8 | 1 | |||

| Nebenfehler | 2,5 | 9–15 | 2 | 0 | Geringfügige optische Abweichung, z. B. kleine Kratzer auf einer nicht funktionsrelevanten Fläche |

| 16–25 | 3 | 0 | |||

| 26–50 | 5 | 1 |

Angebot für Ihre Bauteile

Messtechnik und Prüfverfahren: Technische Excellence

Die richtige Messtechnik ist entscheidend, um belastbare Ergebnisse in der CNC-Fertigung sicherzustellen. Verschiedene Verfahren haben jeweils spezifische Stärken und Grenzen. Die folgende Übersicht zeigt die wichtigsten Ansätze im Vergleich:

| Verfahren | Anwendung | Vorteile | Grenzen |

|---|---|---|---|

| Taktile KMG | Maß-, Form-, Lageprüfung | Höchste Präzision | Langsam, Materialkontakt |

| Optisch/Laser | Flächen, empfindliche Teile | Schnell, berührungslos | Oberfläche-abhängig |

| Oberflächenrauheit ISO 4287 | Gleit-/Dichtflächen | Funktional bewertbar | Nur 2D-Werte |

| 3D-Areal ISO 25178 | Strukturanalyse | Mehr Informationen (Sdr etc.) | Aufwendige Auswertung |

Praxis: CNC24 setzt im Messzentrum in Berlin Mitutoyo-KMG mit ISO-10360-konformer Spezifikation ein. Messberichte sind revisionssicher und unterstützen auch [EMPB]/[PPAP]-Prozesse.

Vertiefung: Oberflächen- und Konturmesstechnik

Während KMG- und Laserprüfungen primär geometrische Merkmale abbilden, spielt die Oberflächen- und Konturmesstechnik eine zentrale Rolle bei der funktionalen Bewertung von CNC-Bauteilen:

- 2D-Rauheit (ISO 4287) und 3D-Flächen (ISO 25178): liefern passende Kennwerte je nach Funktion – z. B. Ra für Gleitflächen, Rz für Dichtflächen, Sdr für Oberflächenstruktur.

- Kontur- und Profilmessungen: erfordern sauber definierte Bezugssysteme, die richtige Tasterwahl, geeignete Filterung und klar dokumentierte Toleranzzonen.

- Digitaler Soll-Ist-Vergleich: Farbkarten sind ein leistungsstarkes Werkzeug für Freigaben und Ursachenanalysen, allerdings nur dann zuverlässig, wenn die Ausrichtung und die Punktdichte der Messungen korrekt definiert sind.

Damit ergänzt die Oberflächen- und Konturmesstechnik die klassischen geometrischen Prüfungen um eine funktionale Perspektive – entscheidend für Anwendungen, in denen Verschleiß, Abdichtung oder Haptik eine Rolle spielen.

Angebot für Ihre Bauteile

Qualitätskennzahlen (KPIs)

Um Qualität objektiv zu bewerten, braucht es messbare Größen. Kennzahlen (Key Performance Indicators, KPIs) ermöglichen es, Lieferantenleistungen transparent zu vergleichen, Trends zu erkennen und gezielt Maßnahmen einzuleiten. Für Procurement Manager sind sie unverzichtbar, um über reine Preise hinaus die tatsächliche Lieferantenqualität zu beurteilen und strategische Entscheidungen faktenbasiert zu treffen.

Die wichtigsten Kennzahlen in der CNC-Beschaffung sind:

| KPI | Zielwert | Bedeutung für Einkäufer |

|---|---|---|

| [PPM] (Defect Rate) | < 500 (gut), < 50 (weltklasse) | Fehlerquote pro Mio. Teile – Maß für Prozessstabilität |

| [FPY] (First Pass Yield) | > 99 % | Anteil der Teile, die ohne Nacharbeit beim ersten Durchlauf freigegeben werden |

| OTD (On Time Delivery) | > 95 % | Termintreue des Lieferanten – entscheidend für Planungssicherheit |

| Reklamationsquote | < 0,2 % | Direktes Maß für Kundenzufriedenheit und Lieferantenrisiko |

Der CNC24-Qualitätsansatz: Doppelte Absicherung, maximale Transparenz

Durch die Entlastung von Routineaufgaben kann sich der Einkäufer auf wertschöpfende Aktivitäten konzentrieren:

- Doppelte Kontrolle: Prüfung durch Fertiger und unabhängige Nachmessung im CNC24-Messzentrum.

- Digitale Prozesse: Alle Prüfungen und Abweichungen werden in der CNC24 PartCloud gespeichert – jedes Teil erhält einen digitalen Zwilling.

- Kundenvorteil: Reklamationsquote von nur 0,11 % → massive Einsparungen in der Wareneingangsprüfung, planbare Lieferungen und höchste Transparenz.

Angebot für Ihre Bauteile

FAQ

Qualitätssicherung bei CNC24

Wie reduziert CNC24 die Reklamationsquote bei Bauteilen?

CNC24 setzt auf ein doppeltes Prüfverfahren: Alle Teile werden zuerst beim Fertiger geprüft und anschließend im CNC24-Messzentrum in Berlin unabhängig nachgemessen. Abweichungen werden digital in der PartCloud dokumentiert. So liegt die Reklamationsquote bei nur 0,11 % – deutlich unter dem Branchenschnitt.

Was ist die CNC24 PartCloud?

Die CNC24 PartCloud ist eine digitale Plattform, in der alle Bauteile und Messdaten revisionssicher gespeichert werden. Jeder Auftrag erhält einen digitalen Zwilling mit vollständiger Qualitätsdokumentation, sodass Abweichungen nachvollziehbar sind und Lieferanten sowie Kunden volle Transparenz haben.

Welche Vorteile bietet CNC24 bei der Wareneingangsprüfung?

Durch die doppelte Qualitätskontrolle beim Fertiger und im CNC24-Messzentrum sinkt die Reklamationsquote auf nur 0,11 %. Einkäufer können dadurch ihre eigene Wareneingangsprüfung deutlich reduzieren und sparen Zeit, Kosten und interne Ressourcen.

Werden bei CNC24 alle Bauteile vermessen?

Ja. CNC24 hat sein Messzentrum auch für externe Bauteile geöffnet. Kunden können dort ihre Teile unabhängig prüfen lassen und erhalten Messprotokolle sowie Erstmusterprüfberichte (EMPB) nach individuellen Vorgaben. ➝ Mehr erfahren im Bereich Messtechnik und Qualitätsmanagement.

Führt CNC24 auch Qualitätssicherung für extern gefertigte Bauteile durch?

Ja. Alle Bauteile werden zweifach geprüft – zuerst beim Fertigungspartner und anschließend unabhängig im CNC24-Messzentrum in Berlin. Kritische Merkmale werden vollständig vermessen, die Ergebnisse digital in der PartCloud gespeichert. Zusätzlich erhält jeder Kunde einen kostenlosen Prüfnachweis zu jedem Bauteil.

Wie stellt CNC24 die Qualität seiner Lieferanten sicher?

CNC24 arbeitet mit einem geprüften Lieferantennetzwerk aus über 500 Fertigungspartnern. Jeder neue Lieferant durchläuft einen strukturierten Qualifikationsprozess inklusive Audit, Dokumentationsprüfung und Testaufträgen. Nur Lieferanten, die strenge Qualitätsstandards erfüllen, werden dauerhaft in die Plattform aufgenommen.

Weitere Fragen?

Fazit: Die Zukunft der industriellen Teilebeschaffung

Eine professionelle Beschaffungsplattform für Bauteile ist heute unverzichtbar für wettbewerbsfähige Unternehmen. Die Digitalisierung der Teilebeschaffung ermöglicht nicht nur Effizienzsteigerungen und Kosteneinsparungen, sondern auch eine höhere Flexibilität und Qualität in der Produktion.

CNC24 steht an der Spitze dieser Entwicklung und bietet Unternehmen aller Größenordnungen die Tools und Netzwerke, die sie für erfolgreiche Bauteilbeschaffung benötigen. Die Plattform kombiniert bewährte Fertigungsexpertise mit modernster Technologie und schafft so die ideale Grundlage für die Industrie 4.0.

Wer heute in eine leistungsstarke Beschaffungsplattform für Bauteile investiert, legt den Grundstein für nachhaltigen Geschäftserfolg und positioniert sich optimal für die Herausforderungen der Zukunft.

Über CNC24

CNC24 ist Ihre Online-Plattform für die professionelle Beschaffung von Fertigungsteilen. Mit einem einzigen Ansprechpartner erhalten Sie Zugang zu einem qualifizierten Netzwerk von über 2.000 Fertigungspartnern weltweit.

Unsere Fertigungsverfahren: CNC-Fräsen, CNC-Drehen, Blechbearbeitung, Druckguss, Spritzguss und 3D-Druck für Kunststoff- und Metallbauteile. Jedes Teil durchläuft vor Auslieferung eine zusätzliche Qualitätsprüfung in unserem hauseigenen Messzentrum.

Seit 2019 beliefern wir Unternehmen aus Maschinenbau, Robotik, Medizintechnik, Automotive und dem fertigendem Gewerbe mit maßgeschneiderten Fertigungsbauteilen.

Angebot für Ihre Bauteile